TIG-svejsning vs. MIG/MAG-svejsning: En Sammenligning af Svejseprocesser

Svejsning er en essentiel del af mange industrier, og valget af svejsemetode kan have stor betydning for kvaliteten, hastigheden og omkostningerne ved en svejseopgave.

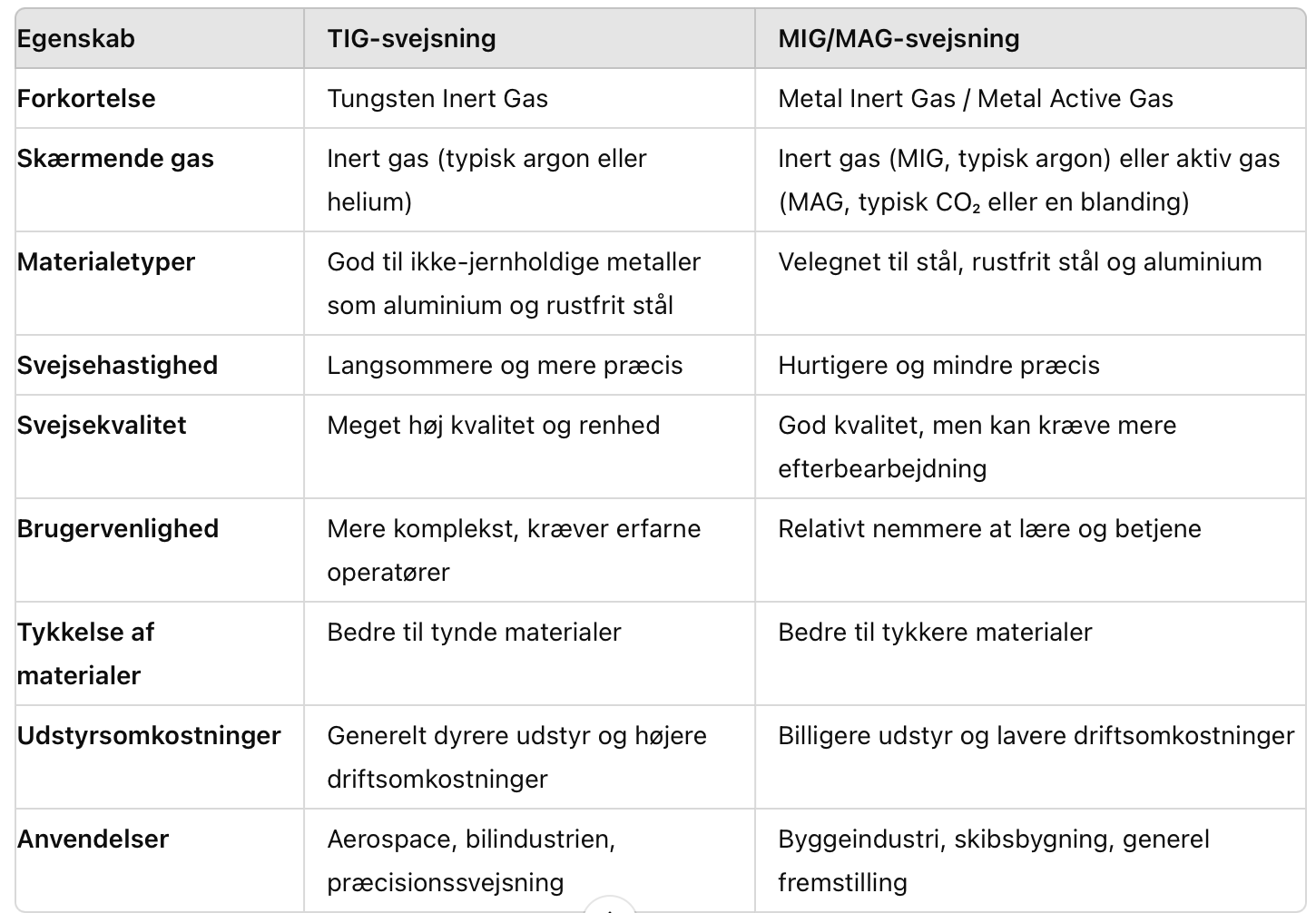

To af de mest populære svejsemetoder er TIG-svejsning og MIG/MAG-svejsning. Hver metode har sine egne unikke egenskaber, fordele og udfordringer. I denne artikel gennemgår vi forskellene mellem TIG- og MIG/MAG-svejsning, og hvornår det ene valg er bedre end det andet.

Hvad er TIG-svejsning?

TIG-svejsning (Tungsten Inert Gas), også kendt som GTAW (Gas Tungsten Arc Welding), bruger en wolframelektrode, som ikke smelter, til at skabe svejsningen, sammen med en tilsats af TIG-tråd. En beskyttelsesgas, typisk argon (Arcal Prime eller Albee Weld Argon), beskytter smeltebadet mod atmosfærisk forurening, mens man tilsætter TIG-tråden.

Typiske anvendelser af TIG-svejsning:

- Anvendes ofte til svejsning af tynde metalplader og præcisionssvejsninger.

- Foretrækkes til svejsning af rustfrit stål, aluminium og andre ikke-jernholdige metaller.

- Velegnet til applikationer, hvor æstetik og præcisionskontrol er kritiske, som i luftfart, bilindustrien, og fødevareproduktion.

Hvad er MIG/MAG-svejsning?

MIG/MAG-svejsning (Metal Inert Gas/Metal Active Gas), også kendt som GMAW (Gas Metal Arc Welding), bruger en kontinuerlig tråd som både elektrode og fyldstof, der smelter for at skabe svejsningen. Processen kræver brug af beskyttelsesgas – inerte gasser som argon (Arcal Prime eller Albee Weld Argon) til MIG eller aktive gasser som CO2 til MAG.

Typiske anvendelser af MIG/MAG-svejsning:

- Anvendes bredt i industrien for dens hastighed og effektivitet.

- Foretrækkes til svejsning af tykke metaller som stål og aluminium.

- Ideel til store produktionslinjer, byggeri, og skibsbygning på grund af høj svejsehastighed og effektivitet.

Kvalifikationer der kræves for TIG- og MIG/MAG-svejsning

TIG-svejsning kræver:

- Avancerede svejsefærdigheder og præcision.

- Omhyggelig håndtering, da der typisk bruges begge hænder (en til svejsepistolen og en til fyldstof).

- Erfaring med justering af strømstyrke og hastighed for at opnå de bedste resultater.

- Typisk kræves certificeringer og uddannelse for at mestre TIG-svejsning.

MIG/MAG-svejsning kræver:

- Grundlæggende svejsefærdigheder, da tråden og gas leveres kontinuerligt og automatiseret.

- Lettere at lære og kontrollere, hvilket gør det til et godt valg for begyndere.

- Mindre træning nødvendig for at blive effektiv i sammenligning med TIG-svejsning.

Hvornår er TIG-svejsning bedre end MIG/MAG-svejsning og hvornår er MIG/MAG-svejsning bedre end TIG-svejsning.

TIG-svejsning er bedst, når præcision og kontrol er kritiske. Det er ideelt til arbejde, hvor udseende og kvalitet er i fokus, som i medicinsk udstyr, smykker og andre højpræcisionsprojekter. Det er også det bedste valg til ikke-jernholdige metaller som aluminium og titanium.

MIG/MAG-svejsning er det foretrukne valg, når hastighed og effektivitet er vigtigere end præcision. Det er ideelt til store projekter og industrier, der kræver hurtig produktion, som bilproduktion, skibsbygning og byggeri. MIG/MAG-svejsning er også bedre til tykkere metaller og større komponenter.

Omkostninger ved TIG-svejsning og MIG/MAG-svejsning

Valget mellem TIG-svejsning og MIG/MAG-svejsning afhænger således af de specifikke behov i projektet. TIG-svejsning er ideel til præcisionsarbejde og kræver dygtighed og erfaring, mens MIG/MAG-svejsning er bedre for hurtig, effektiv svejsning af større og tykkere materialer. Begge metoder har deres plads i industrien, og valget bør træffes ud fra kravene til svejsekvalitet, omkostninger, materialetykkelse, og anvendelsesområde.